(주)파티클폼텍 송영국 CEO

(주)파티클폼텍은 플라스틱 관련 장비 중심 사업 경험을 바탕으로 EPP 비드를 성형 공장에서 직접 생산하는 턴키 생산 플랜트 모델을 제시하고 있다. 동사는 이를 통해 원재료 가격과 물류비, 탄소 배출을 동시에 줄이고, 복잡한 공정을 패키지화해 성형업체의 진입 장벽을 실질적으로 낮추는 전략이다. (주)파티클폼텍은 EPP뿐만 아니라 EPE, E-TPU, EPA 등 파티클폼 전반으로 기술 확장을 추진하며, 발포 소재 산업의 생산 패러다임 전환을 겨냥하고 있다.

EPP 비드 / 사진. (주)파티클폼텍

가치 높은 EPP 주목

(주)파티클폼텍(이하 파티클폼텍)의 전신인 IMG플라스틱은 1990년대 중후반부터 발포·압출 등 플라스틱 가공 장비를 기반으로 해외 시장에서 활약했다. 폴란드·러시아 등 동유럽과 CIS 거점을 중심으로 현지법인을 세워 영업과 A/S 체계를 구축해, 단순 장비 판매를 넘어 공정 조건·운영 노하우까지 함께 제공하는 ‘현장형 사업’을 축적해 왔다. 이 시기의 경험은 이후 파티클폼텍이 EPP(Expanded Polypropylene)라는 고난도 생산설비 플랜트 사업에 진출하는 배경이 됐다. 장비만으로는 고객의 문제를 끝까지 해결할 수 없고, 결국 기초원재료(마이크로 팰릿) 및 생산기술을 턴키(일괄)로 공급하는 구조로 바꿔야 시장의 병목이 풀린다는 결론에 도달했기 때문이다.

EPP가 주목받는 이유는 물성과 기능에서 분명하다. 충돌·낙하·진동에 대한 에너지 흡수 능력이 높아 자동차 범퍼, 시트, 헤드레스트, 도어 인너 등 자동차 충격 흡수 파트에 최적이며, 발포 배율을 조절해 5~70배까지 부피 확장이 가능해 초경량과 고강성을 동시에 구현한다. 압축 후 복원력이 뛰어나 반복 충격에도 성능 저하가 적고, 고온·저온 환경에서도 물성이 비교적 안정적이다. 오일·화학물질·자외선·비·눈 등에 대한 내성, 단열·절연 성능, 낮은 수분 흡수율과 치수 안정성까지 갖춰 자동차뿐만 아니라 HVAC, 가전, 포장, 건축, 스포츠·완구 등 다양한 산업분야에서 적용될 수 있다.

친환경성도 강점이다. CFC 등 유해 발포제를 쓰지 않고 CO₂를 발포제로 활용하는 공정 설계가 가능하며, 재활용성과 순환 모델(회수-파쇄-펠릿화-재발포)과 결합될 경우 소재 자체가 ESG 스토리로 확장될 여지가 크다.

(주)파티클폼텍이 공급한 2025년 Turkey Plant 솔루션 / 사진. (주)파티클폼텍

EPP 생산 패러다임을 바꾼다

파티클폼텍이 EPP 분야에 주목하게 된 배경에는 EPP 비드 시장의 공급 구조와 비용 구조에 대한 인식이 있다. 전 세계 EPP 비드 시장은 그동안 일부 주요 화학 기업들이 생산·공급을 담당해 온 것으로 알려져 있다. 이러한 환경에서 다수의 EPP 성형업체들은 비드를 외부에서 조달해 성형공장을 운영해 왔으며, 원재료 가격과 물류 비용에 대한 부담을 느끼며 해결방안을 요구했다. 파티클폼텍은 이러한 고객의 문제를 해결하기 위해, 성형공장에서 EPP 비드를 직접 생산할 수 있는 플랜트 모델을 사업 아이템으로 구체화하며 EPP 비드 생산플랜트 분야에 진출했다.

원가 문제는 공급가 자체에만 국한되지 않았다. EPP는 부피가 큰 발포체이기 때문에 물류비 비중이 구조적으로 높다. 또한 장거리 운송 과정에서 비용과 탄소 배출 측면의 부담이 동시에 발생한다. 장거리 운송은 곧 CO₂ 배출 증가로 이어지고, ESG 요구가 강화되는 글로벌 제조 환경에서 이는 큰 리스크가 됐다. 하지만 성형공장에서 EPP 비드를 직접 생산할 수 있다면 원재료 가격 인하, 운송비 절감, 탄소 배출 저감이라는 세 가지 효과를 동시에 얻을 수 있다.

파티클폼텍 송영국 CEO는 EPP 사업을 택한 핵심 이유로 “EPP는 비드를 사서 쓰는 것”이라는 패러다임을 깨고, 공급 구조를 ‘분리(Decoupling)’하는 방식으로 산업의 비용 체계를 재설계하겠다는 데 있다.

진입장벽 허문다

EPP 비드를 ‘직접 생산’하는 것이 생각만큼 간단하지 않다. 파티클폼텍 송영국 CEO는 “EPP는 설비만 설치하면 되는 공정이 아니라 단계별 노하우와 조건 제어가 복잡하게 얽혀 있어 현재도 EPP 비드를 세계적인 케미컬 대기업이 독점적 생산 공급을 해오고 있고, 진입 장벽이 높은 편이다”라고 말했다.

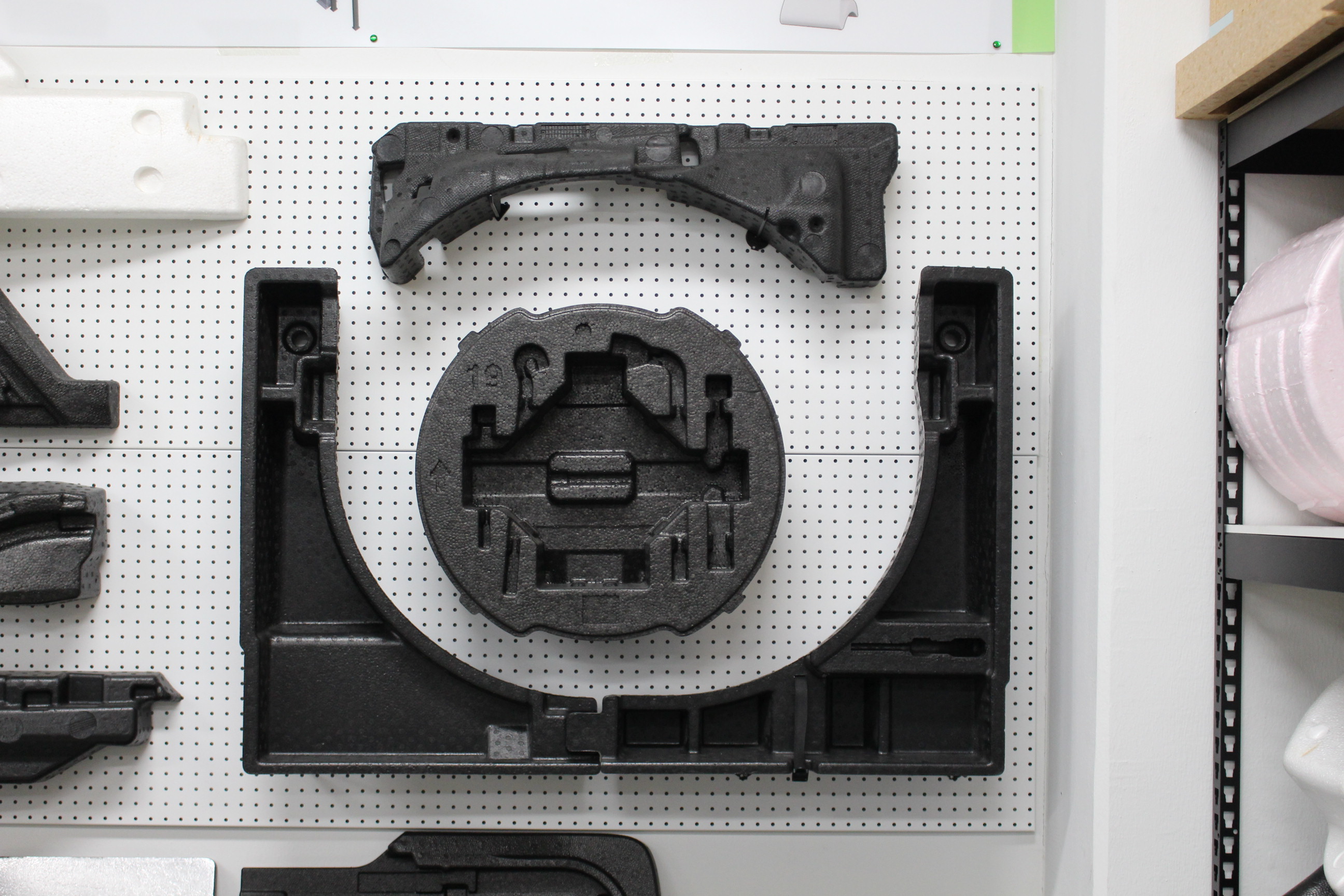

EPP 비드로 만들어진 자동차 부품 / 사진. 파티클폼텍

파티클폼텍은 이 진입장벽을 ‘턴키 솔루션’으로 낮추는 전략을 선택했다. 동사가 제공하는 핵심은 EPP 비드 생산 전 공정을 하나의 플랜트로 묶어 공급하는 모델이다. 공정은 미니 펠릿 생산(압출 컴파운딩)–1차 발포(오토클레이브)–2차 발포(고배율 재발포)로 이어진다. 원료는 R-PP 기반으로, 자동 중량 혼합기를 통해 컬러 마스터배치, 핵재, 정전기 방지제 등 필요 첨가제를 정밀 계량해 0.8~1.2㎎ 수준의 미니 펠릿을 만든다. 이후 오토클레이브를 스팀으로 가열하고 CO₂를 주입(약 30~50㍴ 수준)해 비드에 CO₂를 함침 시켜 1차 발포(약 5~30배)하고, 저밀도 제품을 위해 2차 발포로 30~70배까지 확장해 다양한 밀도의 비드 생산을 목표로 한다. 플랜트는 2세트 오토클레이브 라인과 유틸리티를 기본으로 하며, 필요 면적은 약 600~1,000㎡ 수준으로 제시됐다.

또 하나의 장벽은 ‘운영 가능성’이다. 기존 EPP 발포 공정은 숙련 인력 의존도가 높아 중소 성형업체가 접근하기 어려웠다. 파티클폼텍은 이 문제를 해결하기 위해 공정 조건 설정, 운전 로직, 제어 프로그램을 패키지화해 제공하는 방식으로 운영 복잡도를 낮췄다. 이런 토탈 솔루션 기술이전을 통해 전문 인력이 없어도 공장을 안정적으로 가동할 수 있는 구조를 구현했다. 핵심은 비드를 자체공장에서 생산하면 원재료 가격 인하, 운송비 절감, CO₂ 감축을 동시에 달성한다는 논리다. 이를 통해 동사는 자동차 생산 허브와 EPP 수입 의존 국가를 축으로 ‘지역 분산형 생산 거점’을 만들어 운송비와 탄소를 동시에 줄일 예정이다.

진입 문턱 실질적으로 낮춰

파티클폼텍은 EPP 비드 생산을 세계적인 케미컬 대기업 중심의 독점적 공급 구조에서 벗어나, 성형업체가 직접 비드를 생산할 수 있는 구조로 전환하는 것이다. 이를 통해 원재료 가격과 물류비 부담을 동시에 크게 낮추고, 향후 모든 EPP 성형 업체들이 자체 공장에서 직접 생산할 수 있도록 플랜트 공급을 확대한다는 구상이다. 또한 각 플랜트에서 축적되는 공정 조건과 운영 데이터를 기반으로 품질과 생산 조건의 일관성을 높이고, 글로벌 프로젝트 간 기술 편차를 최소화하는 데 주력한다.

파티클폼텍의 사업 구상은 EPP에만 국한되지 않는다. 회사는 IMG플라스틱 시절부터 축적해 온 발포 기술과 입자형 소재 경험을 바탕으로 EPE, ETPU, EPA 등 다른 파티클폼 영역에서도 설비·공정·응용 기술을 축적해 왔으며, 자동차 부품을 넘어 HVAC, 건축 단열재, 포장재, 소비재, 스포츠·완구, 신발 및 생활용품 등 다양한 산업으로 적용 범위를 넓히고 있다. EPP를 중심으로 한 현재의 전략은 이러한 다각화된 기술 포트폴리오 가운데 핵심 축에 해당한다.

결국 파티클폼텍이 제시하는 메시지는 단순하다. EPP 비드는 더 이상 제한된 공급망에 의존해 구매하는 소재가 아니라, 모든 발포 소재와 같이 제품 성형업체 공장에서 자체 생산을 직접 생산할 수 있는 소재라는 관점이다. 이 회사는 이를 위해 EPP 비드 생산에 필요한 설비와 공정, 운영 노하우를 하나의 시스템으로 제시하는 동시에, 축적된 발포 기술을 다른 파티클폼 소재와 산업 영역으로 확장하는 전략을 병행하고 있다. 독점에 가까웠던 공급 구조를 성형 공장에서 직접 생산하는 구조로 재편하겠다는 이 접근은, 원료 가격을 약 50% 낮추게 되며, 발포 소재 산업 전반의 생산 구조 변화를 겨냥한 시도로 읽힌다. 향후 이 모델이 EPP를 넘어 다른 소재와 산업으로 얼마나 확장될 수 있을지가 업계의 주요 관전 포인트다.