대강야금은 내마모 초경합금 분야에서 높은 브랜드 위상을 지닌 기업이다. 30년 이상 이 분야에서 사업을 영위하며 축적해온 경험과 탄탄한 제조 시스템, 고경력 인력까지 골고루 갖춘 이 회사는 금형 부품에서부터 자동차, 전기·전자, 우주·항공 등 첨단 산업 분야까지 폭 넓은 분야에 내마모 초경합금 제품을 공급하고 있다.

대강야금 김종인 전무(사진. 로봇기술)

기술 노하우의 집약

금속의 탄화물 분말을 소성해 제조하는 초경합금(Hard Metal)은 이름 그대로 경도가 매우 높은 초경질 합금이다. 경도가 높고 열간 취성(Hot Shortness, 고온 가공 시 균열이 생기는 경향)에 강하기 때문에 고속으로 칩을 깎아내는 절삭가공용 공구 소재로 많이 사용되는데, 일반적으로 절삭가공 공구에 많이 사용되는 하이스(High Speed Steel, 고속도강) 대비 수명이 약 20~30배 이상 길다. 반면 경도가 높은 만큼 초경합금을 만들기 위해서는 더욱 까다로운 가공 공정이 요구된다.

업계에서는 초경합금이 적용되는 분야를 ‘절삭’과 ‘내마모’의 두 가지로 크게 구분한다. 고속 회전하면서 금속을 깎아내는 절삭가공용 공구 분야와, 고열 및 마찰 환경에서 마모를 최소화하기 위해 적용되는 분야이다. 후자의 경우 사이클 타임마다 냉각과 가열을 반복하는 금형이 대표적인 수요처이다.

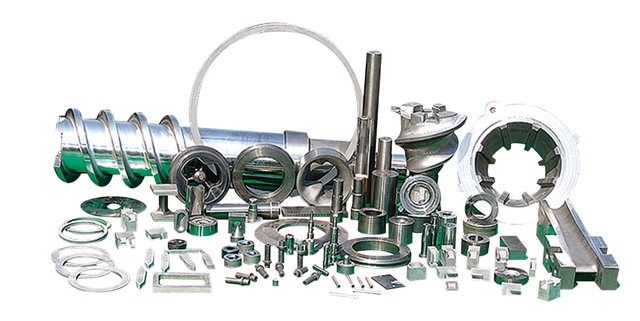

대강야금의 내마모 초경합금 제품들(사진. 대강야금)

표준화 및 양산 체계 구축이 가능한 절상공구와 달리 내마모 분야의 초경합금 제품들은 대부분의 수주가 주문제작 형태로 진행되기 때문에 공급사의 가공 역량과 기술 노하우가 특히 중요하다. 대강야금이 내마모 초경합금 분야에서 국내 선두에 오를 수 있었던 배경이 여기에 있다. 1989년에 창업한 대강야금은 이 시장에서 30년이 넘는 세월 동안 단일 브랜드로 고객들의 선택을 받아왔다. 업력이 쌓일수록 제품의 품질이 향상되는 가공 업종의 특성에 비춰 봤을 때 긴 업력은 대강야금의 밸류를 가시적으로 보여주는 지표라 할 수 있다.

대강야금 김종인 전무는 “창업 초기와 비교해 가장 크게 변화한 부분이 생산 제품의 품질이다. 초경합금 제품의 끊임없는 고품질화를 통해 현재는 내마모 초경합금 시장을 대표하는 기업으로 자리매김했다.”라고 말했다.

내마모 초경합금 제품은 정해진 규격 없이 고객사 맞춤 사양으로 생산해야 한다는 특성 때문에 소량 다품종 생산이 주를 이룬다. 여기에 눈에 보이지 않는 여러 요인들, 예를 들어 경도와 비중, 인장강도, 압축강도, 항절력, 열전도율, 열팽창계수, 영률(Young率) 등과 같은 물성들을 고려해 적용 환경에 가장 적합한 그레이드의 초경합금을 생산하는 것이 중요하다.

대강야금의 DX1 재종으로 생산된 내마모 초경합금 제품들(사진. 대강야금)

김종인 전무는 “생산하고자 하는 제품에 따라 세밀하게 그레이드가 나눠지기 때문에 소재를 선택하는 것에서부터 노하우가 필요하다”라며 “대강야금은 그간 축적해온 방대한 초경합금 가공 레퍼런스를 집대성했다. 초경합금의 물성을 위한 소재 배합에서부터 생산 품목에 적합한 재종까지 소재기술에서부터 차별화된 기술력을 보유하고 있다”라고 강조했다.

대강야금 맨파워의 비결

내마모 초경합금 제품 생산은 대량 양산이 가능한 절삭용 초경합금 제품보다 긴 생산 시간이 요구된다. 1차 프레스 성형 이후에 필수적으로 반나절에서 하루 이상 걸리는 예비 소결 단계를 거치고 난 뒤 2차 성형에 돌입하며, 이후에는 또 다시 소결로에서 10~20시간씩 소요되는 소결 가공을 거친다. 주문을 받고 제작에 돌입하니 공정에 필수적으로 요구되는 시간만 최소 3일은 걸리는 셈이다. 그렇기 때문에 납기를 최대한 단축시키기 위한 노력들이 필요하다.

대강야금이 제작한 특수 제품 및 스크루, 노즐(사진. 대강야금)

대강야금은 내마모 초경합금 제품 분야에서 가장 빠른 납기를 자랑한다. 풍부한 현장 경험을 꼼꼼하게 데이터화해 재종 선정에서부터 차이가 나고, 지속적인 투자로 생산을 뒷받침할 설비도 갖췄다. 무엇보다 10년, 20년씩 근무하는 장기근속자가 인력의 80% 이상을 차지할 정도로 맨파워가 뛰어나다. 기술, 설비, 인력의 3박자가 고루 갖춰지면서 다른 내마모 초경합금 기업들보다 신속하게 고객들에게 제품을 인도한다.

국내 중소 제조 기업 중에서 대강야금만큼 장기근속자가 많은 경우는 드물다. 비결은 결국 직원을 대하는 경영자의 마인드에 있다. 일례로 대강야금은 전 임직원과 그 가족들까지 약 100여 명을 초빙해 유럽으로 해외여행을 다녀왔다. 비행기나 숙박은 물론, 주전부리 하나까지 회사 비용으로 처리했다. 이런 ‘통 큰’ 복지를 코로나19가 발발하기 전까지 매년 정례적으로 개최했다. “국내에 더 이상 갈 곳이 없다”는 우스갯소리가 나올 정도로 국내 절경들을 두루 섭렵한 대강야금 구성원들은 이후 일보과 호주, 이탈리아 등 전 세계를 같이 누비며 소속감을 다졌다. 근무 환경만큼은 국내 최고로 조성하겠다는 대강야금 제갈갑 대표의 철학을 단적으로 살펴 볼 수 있는 사례이다.

대강야금 본사 사옥 전경(사진. 대강야금)

고품질 내마모 초경합금 브랜드로 성장

대강야금은 전기·전자, 자동차, 우주·항공과 같은 첨단 제조 산업 분야에 풍부한 레퍼런스를 확보하고 있다. 고객사와 기밀유지협약(NDA)을 체결한 레퍼런스 중에서는 유럽 일부 국가에서만 생산이 가능한 제품을 국산화 공급하거나, 또는 대강야금만이 독점적으로 생산·공급하는 품목들이 포함돼 있다.

김종인 전무는 “우리 제품을 사용한 고객들이 타사 제품 대비 긴 수명을 달성하는 것에서 큰 자부심을 느낀다. 실제로 엔드유저 측에서 대강야금의 재종을 스펙으로 지정해 발주하는 경우도 있다.”라며 “올 연말에는 설비를 더욱 확충해 더 좋은 품질의 제품을 생산할 수 있는 기반을 다질 것”이라고 전했다.